Mudança de óleo no compressor

Unidades de compressão são amplamente utilizadas na indústria para o bombeamento de gases de processo. Compressores relativamente pequenos são usados em tecnologia para circulação de refrigerantes ou forçando o ar, o que é necessário para a operação de ferramentas pneumáticas, tanques de enchimento e câmaras, equipamentos de sopro. Para evitar que todas as partes móveis sofram superaquecimento, corrosão e desgaste intenso das superfícies de atrito, o óleo do compressor é derramado no sistema. É isso que cria condições confortáveis para o funcionamento normal dos mecanismos e garante a vida útil necessária.

Conteúdo

Sistema de lubrificação do compressor de pistão

Durante a operação da unidade, o óleo deve cobrir todas as partes internas com um filme fino. Isto é conseguido de duas formas de organizar o sistema de lubrificação do compressor:

- polvilhar;

- circulação com a bomba de óleo.

No primeiro caso, o design fornece aspersor de óleo especialsobre o movimento do óleo que enche o cárter.

É importante! Este método é usado em equipamentos de baixa manutenção, porque não fornece um efetivo umedecimento de folgas finas, não fornece resfriamento adequado e limpeza de graxa.

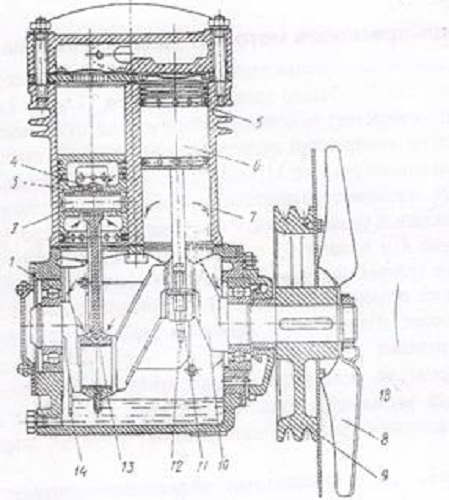

A lubrificação por pulverização do compressor é mostrada esquematicamente na figura abaixo.

Aqui 1 é o mancal principal; 2 - pino do pistão; 3 - passagens; 4,13 - furos nos corredores da biela para drenagem de óleo; 5 - anel raspador de óleo; 6 - o pistão; 7 cilindros; 8 - soprador; 9 - volante; 10 - virabrequim; 11 - capa; 12 - aspersores de óleo; 14 - indicador de nível; 15 - biela; 16 - respiro; 17 - cárter; 18 - liner.

Para um compressor de pistão, a segunda opção de lubrificação é mais comumente usada, com base na circulação de óleo através de uma bomba de óleo.. Nesta capacidade é uma bomba de engrenagem ou lubrificador. Ele retira fluido do cárter e o entrega sob pressão a todos os nós mais importantes. Em tal esquema geralmente incluem equipamentos de refrigeração, filtros de óleo, limpeza grossa e fina.A integridade do sistema é monitorada. de acordo com as leituras do manômetro.

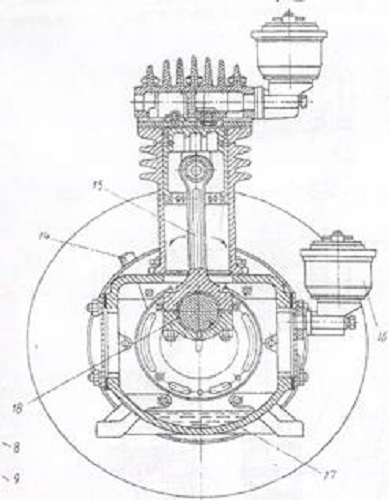

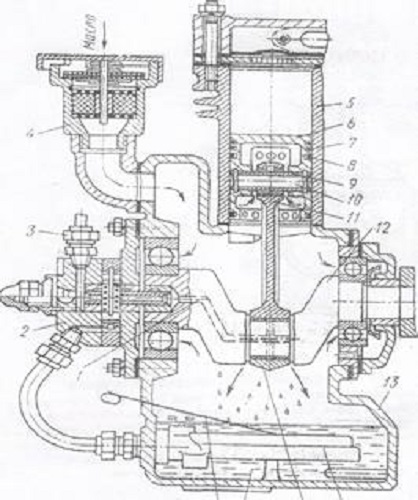

O sistema de lubrificação circulante é assim:

Onde 1 é o canal no virabrequim; 2 - bomba de óleo; 3 - sensor de pressão; 4 - respiro; 5 cilindros; 6 - o pistão; 7,8 - anéis; 9 - bucha da biela; 10 - pino do pistão; 11 - biela; 12 - virabrequim; 13 - cárter.

Requisitos para o óleo usado

Para o funcionamento adequado dos mecanismos, é necessário derramar óleo no compressor que atenda a certas características.

É importante! Fabricantes de equipamentos compressores geralmente indicam a marca recomendada de lubrificantes no passaporte do produto.

Para unidades que produzem ar de alta pressão a temperaturas moderadas, não são usados motores, mas óleos de compressão especiais. O óleo de compressor é normalmente obtido a partir de fracções de óleo pesado que foram submetidas a rectificação a vácuo e a numerosos passos de purificação. Deve ter um número de qualidades necessárias:

- resistência à oxidação a altas temperaturas;

- baixa tendência para formar depósitos;

- alto ponto de inflamação;

- inércia química;

- baixo ponto de fluidez;

A característica mais importante é a viscosidade cinemática do óleo, que determina suas propriedades hidráulicas e molhadas.. Das marcas nacionais de equipamentos de compressão, muitas vezes é aconselhável comprar KS-19. Alto desempenho tem produtos de marcas mundiais conhecidas com o nome: Shell, Xelix, Castrol. Os especialistas recomendam o uso dos seguintes óleos importados para compressores de pistão a ar.

- Shell Corena S2 P 68que é adequado para operação em temperaturas de até 220sobreC e é caracterizada por excelentes propriedades anti-desgaste, falta total de depósitos e boa separação da fase aquosa.

- Óleos minerais da série Castrol Aircol PD e do sintético Castrol Aircol PG 185, que têm uma longa vida útil em condições adversas.

Graxa auto-substituível em um compressor de pistão

Após o equipamento ter elaborado um recurso definido pelo fabricante, é necessário trocar o óleo no compressor. Você pode fazer isso sozinho na seguinte ordem.

- Na fase de preparação, a capacidade de recepção do volume requerido é preparada e o compressor em si é aquecido para acelerar o processo de troca de óleo.

- Desaperte o bujão de drenagem ou remova o controle de nível de vidro. Para facilitar a drenagem, abra o orifício de enchimento. Para um esvaziamento completo, pode ser necessário inclinar o compressor.

- É importante que ao substituir o lubrificante dentro do compressor nenhum depósito sobrando. Para fazer isso, abra a tampa superior. Todas as partes internas são limpas com um pincel embebido em gasolina e seco com um pano limpo.

- A capa é colocada em um lugar regular.

- O filtro, o regulador do nível de óleo, a bomba e outros equipamentos do circuito de circulação são purgados com ar e lavados com gasolina, seguido de secagem.

- Furo de drenagem fechado.

- É necessário derramar graxa fresca no pescoço, enfocando o número de mineração drenada. No final do enchimento, é necessário verificar o nível de óleo no compressor. na escotilha de inspeção ou no vidro de nível.

É importante! Cerca de uma hora será necessária para a distribuição de fluido nas cavidades internas e deslocamento de ar. Depois disso, um teste de funcionamento do compressor é realizado com uma verificação de seus parâmetros técnicos de trabalho, incluindo a pressão do óleo.

A substituição oportuna e correta da graxa permitirá a operação sem problemas do compressor durante toda a vida útil estimada.

/rating_off.png)